فرآيند توليد ام دي اف

Medium Density Fiber Board يا به طور ام دي اف نوعي چوب مصنوعي است که از ترکيب ذرات خرده شده چوب با واکس يا رزين توليد مي شود.

Medium Density Fiber Board بطور مختصر ام دي اف نوعي چوب مصنوعي (مهندسي) توليد شده از ذرات چوب خورد شده مي باشد که با استفاده از چسب ، واکس يا رزين بصورت ورق تحت فشار و حرارت توليد شده است، ام دي اف بر خلاف نئوپان و فيبر و چندلايي از ذرات الياف چوب توليد مي گردد در حاليکه نئوپان و فيبر و چند لائي از رشته هاي چوب و چسب تحت فشار و حرارت توليد مي گردد.

MDF بعنوان يکي از پر مصرف ترين مصالح ساختماني کاربرد داشته و به مراتب محکمتر و سبک تر از چوب هاي رشته ايست توليد انبوه و صنعتي ام دي اف از سال هاي 1980 آغاز و به سرعت در صنعت ساختمان و درودگري مورد استقبال فراوان قرار گرفته است.

وزن مخصوص ام دي اف بصورت معمول بين 700 تا 850 کيلوگرم بر متر مکعب است ، اما مي تواند کمتر از 600kg/m3 يا سنگين تر از 1200 kg/m3 نيز توليد گردد (LDF) و (HDF).

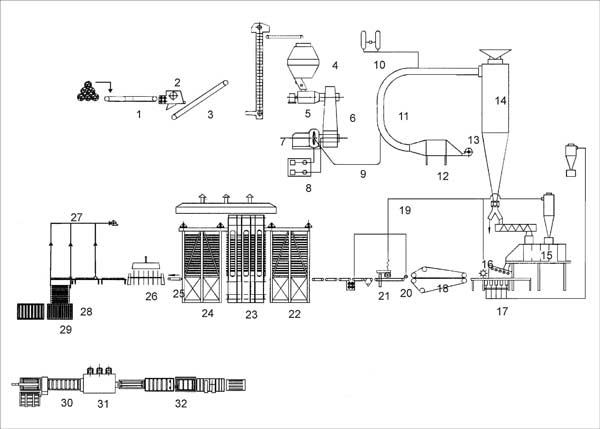

براي ساخت و توليد ام دي اف نيازمند الياف خشک چوب خواهيم بود. اين الياف با استفاده از دستگاه هاي ريفانيرهاي معمولي تحت فشار اتمسفريک و ريفانيرهاي تحت فشار بخار آب توليد مي گردند. اين تجهيزات توانايي استفاده از انواع خرده چوب، انواع ضايعات آن را خواهند داشت بطوريکه پس از قطع زني و اندازه بري چوب آلات گرد و يا ضايعات و در صورت نياز پوست گيري چوب، کاملاً خرد شده و جهت طبقه بندي به قسمت الک ها روانه مي شوند و مواردي که در اندازه هاي از پيش تعيين شده رسيده باشند به سيلوها هدايت شده و سپس تحت عمليات پخت و بخار زني قرار گرفته تا آماده روانه شدن به دستگاه ريفانير شوند. آنگاه چسب زني صورت گرفته به قسمت خنکاري هدايت مي شود. ضمناً يادآوري مي شود در قسمت الک ها، خرده چوب ها مي توانند بازيافت مجدد شده و در مسير فرآيند قرار گرفته و مواردي که قابل استفاده نمي باشند بعنوان ضايعات جمع آوري و به ساير مصارف رسانيده شود. يکي از موارد قابل ذکر در اين مرحله (يارد چوب) مي باشد بعبارت ديگر عمليات توليد خمير تخته فيبر نيازمند تغذيه پيوسته، يکنواخت و همگن مي باشد زيرا در غير اينصورت در کيفيت الياف توليدي تغييرات زيادي رخ داده و کيفيت محصول نهايي را تحت الشعاع قرار مي دهد. براي دستيابي به تغذيه پيوسته چوب بطور يکنواخت و همگن مي بايست از خرده چوب استفاده نمود. از طرف ديگر به منظور حصول اطمينان از تغذيه مداوم با سرعت ثابت لازم است که ماده اوليه موردنياز جهت مصرف حداقل چندين ماهه ذخيره سازي گردد. (معمولاً 3 تا 4 ماه) ضمناً يارد چوب شامل چوبهاي هيزمي بطول 1 الي 2 متر بريده شده مي باشد. لذا به منظور تشريح کليه مراحل و ذکر شرايط عملياتي توضيحات ذيل اضافه مي شود.

خردکن ها

در جهت سرعت بخشيدن به تغذيه ماده اوليه اصلي بصورت همگن، لازم است چوب بشکل خرده چوب هايي به ابعاد ثابت تبديل شده تا آماده روانه شدن سهل تر به قسمت پخت جهت توليد الياف گردند. ابعاد خرده چوب ها معمولاً بين 32 –16 ميليمتر در جهت الياف يا درازا، حدود 19 ميليمتر در پهنا و 5 – 3 ميليمتر در ضخامت مي باشند. نتيجه اين عمليات منجر به توليد الياف سالم و بريده نشده و نفوذ پذيري سريع بخار آب بداخل چوب بوده و حمل و نقل آنان را سهل تر مي نمايد. نکته قابل توجه در اين مرحله، همواره کنترل طول، عرض و ضخامت يکنواخت خرده چوبها مي باشد که مي بايست مدنظر قرار گيرد. متداولترين نوع دستگاه خردکن چوب، خردکن نوع ديسکي بوده که مجهز به تيغه هاي خردکن در سطح عمودي در حال چرخش مي باشد. در اين حالت چوب با زاويه حدود 5/37 درجه به تيغه ها نزديک مي شود و بر اثر وارد نمودن ضربه بر چوب آنرا به قطعات کوچکتر تقسيم مي نمايد. با توجه به اندازه ديسک، تعداد تيغه هاي خردکن تعبيه مي شود (معمولاً بين 16 تا 4 عدد خواهد بود) و اين تيغه ها بدليل نصب در جهت شعاعي و مقدار برآمدگي آنان از سطح ديسک، مي توانند طول برش را تعيين نمايند. نکته قابل توجه در اين مرحله، حذف هزينه هاي مازاد حمل و نقل مي باشد که مي توان عمليات تبديل ضايعات و حتي درختان را به خرده چوب در محل اوليه صورت داد و سپس خرد چوب ها را توسط کاميون به محل کارخانه حمل نمود که اين عمل منجر به کاهش بخشي از هزينه حمل و نقل خواهد مي گردد.

شستشوي خرده چوب (در صورت نياز)

به منظور نگهداري و افزايش طول عمر آسياب هاي ديسکي، لازم است کليه ناخالصي هاي همراه خرده چوب ها به طريق لازم جداسازي گردد. اين ناخالصي که شامل ذرات شن و سنگريزه ذرات فلزي احتمالي خواهد بود که مي توان قبل ازانتقال خرده چوب ها به سيستم بخار زني و آسياب توسط آب شستشو داده و آنان را جدا نمود. سپس آب به همراه ناخالص ها به حوضچه هاي مخصوص جهت ته نشين شدن منتقل مي گردد يادآوري مي شود که آب موردنياز سيستم کاملاً بازيافت مي شود.

الک کردن و طبقه بندي خرده چوب

به منظور کاهش درجه ناهمگن و تهيه خرده چوب هاي يکنواخت لازم است با استفاده از سيستم الک کردن، خرده چوب هاي هم اندازه مشخص شده که جهت هدايت به قسمت پخت و توليد الياف آماده شوند. در اين قسمت مي توان خرده چوب ها را به انواع بزرگتر از حد موردنياز (برگشت به خردکن ها) ، حد معمول و کوچکتر از حد معمول تقسيم نمود. متداولترين الک قابل استفاده از نوع ويبره يا ارتعاشي مجهز به صفحات مشبک مي باشد. ضمناً در اين قسمت بدليل وجود خرده چوبهاي کوچکتر از حد معمول مي توان آنان را به مصرف سوخت رسانيد.

ذخيره سازي در سيلوها

خرد چوب هاي در اندازه قابل قبول به سيلوهاي عمودي با سطح مقطع دايره اي که مي تواند فلزي يا بتوني باشد منتقل مي گردند که حجم آنان متناسب با ظرفيت خط توليد خمير هماهنگ مي باشد (معمولاً بين 300 –100 مترمکعب) ضمناً يادآوري مي نمايد که سيستم انتقال در اين مبحث بصورت مکانيکي خواهد بود.

تبديل خرده چوب به الياف

تبديل خرده چوب ها به الياف، مهمترين هدف بوده که در اين قسمت صورت مي پذيرد که به منظور حل کردن ليگنين و يا ديگر ترکيبات تشکيل دهنده چوب با استفاده از تکنولوژي آسياب هاي ديسکي تحت فشار بخار آب (اشباع) صورت مي گيرد.

در اين بخش تجهيزات محفظه گرم کردن يا بخار زني، آسياب ديسکي و تجهيزات تغذيه و تخليه بکار گرفته مي شوند و به شکلي طراحي گرديده اند تا بتوانند درجه حرارت در منطقه جداسازي الياف را به بيش از 150 درجه سانتيگراد رسانيده تا در مصرف انرژي صرفه جويي لازم را بعمل آورند. به عبارت ديگر مي توان چنين بيان نمود که بر اثر حرکت تغذيه کننده مارپيچي يا حلزوني که بصورت افقي در داخل لوله مخروطي (ماردون) قرار گرفته با اعمال فشار زياد به خرده چوب عمليات فشرده سازي را تکميل مي نمايد تا قادر به جلوگيري از نشست بخار از محفظه بخار زني گردد. (هرچند شير تخليه بخار آب اضافي در سيستم تعبيه شده) در اين محفظه خرده چوب ها تحت بخار آب اشباع با فشار بالا (12 – 7 بار) و درجه حرارت حدود 180 – 150 درجه سانتيگراد پخته شده تا ليگنين آنان کاملاً نرم شود. سپس در قسمت انتهاي سيکل بخارزني خرده چوب ها به کمک يک مارپيچ حلزوني به مرکز دستگاه جداکننده الياف منتقل مي شود (آسياب ديسکي) که در اين آسياب دو ديسک که يکي ثابت در بدنه دستگاه نصب شده و ديگري يا ديسک دوار بر روي شافت اصلي موتور قرار گرفته، فعاليت مي نمايند و متناسب با تعبيه قطعات فولادي شيار دار بر روي ديسکها، کيفيت محصول نهايي تاثيرپذير خواهد بود.

سپس الياف توليد شده با کيفيت مطلوب از طريق شير تخليه به خارج از دستگاه منتقل شده و به قسمت سيکلون راه مي يابند که در اين قسمت بر اثر قرار گرفتن در فشار اتمسفريک ، بخار آب از الياف جدا شده و به پايين سيلکون تخليه مي گردند.

چسب زني

به منظور افزايش کيفيت محصول نهاني لازم است چسب موردمصرف در مسير انتقال الياف از قسمت ريفانيرها به خشک کن ها به الياف افزوده گردد تا ضمن قرار گرفتن کليه الياف ها در معرض چسب و پراکنده شدن چسب بر روي کليه الياف ها، الياف با رطوبت بيشتري خشک شده تا انرژي کمتري مصرف گردد و در واقع ضمن صرفه جويي در مصرف انرژي مي توان انتظار داشت عمليات خشک کردن نيز آسانتر صورت پذيرد.

پارافين زني

به منظور کم کردن قابليت جذب آب تخته فيبر، لازم است مقداري پارافين به الياف اضافه گردد که معمولاً پارافين بصورت مذاب به خرده چوب هاي در حال حرکت به ريفانيرها افزوده مي شود تا بعداً مخلوط گردد.

خشک کردن الياف

براي پرس کردن کيک الياف مي بايست رطوبت از حد معمول کمتر بوده زيرا وجود رطوبت بالا منجر به توليد بخار آب و محبوس شدن آن گرديده و در اثر اين فاکتور و پس از باز شدن پرس، تخته فيبر از وسط باز خواهد شد. رطوبت الياف تر ورودي به خشک کن ها در حدود 50% بوده اما رطوبت الياف پس از اين مرحله و هنگام ورود به دستگاه فرمينگ به حدود 12 – 6% کاهش مي يابد متداولترين خشک کن از نوع خشک کن معلق (که در آن الياف بصورت معلق در معرض هواي گرم قرار مي گيرند). خواهد بود که درجه حرارت ابتداي خشک کن ها حدود 350 – 250 درجه سانتيگراد و درجه حرارت هواي خروجي در انتهاي خشک کن ها بين 80 – 65 درجه سانتيگراد مي باشد.

خط فرمينگ و پرس ها

در بالاي دستگاه دستگاه فرمينگ، کيک پيوسته اي از الياف ذخيره گرديده است که با استفاده از جريان باد، الياف به نحوي قرار مي گيرند تا ذرات ريز در سطح خارجي و ذرات درشت تر در وسط فيبر سخت، طبقه بندي گردند که اين عمليات منجر به قرار گرفتن الياف ريز در دو سطح خارجي تخته و بوجود آمدن سطح صاف يکنواخت محصول را حاصل مي نمايد تا در ادامه مسير عمليات پرداخت سطح سهل تر گردد. کليه عملکرد دستگاه با استفاده از سيستم کنترل اشعه گاما، کنترل شده و در صورت هرگونه تغييري در دانسيته، فرمان به واحدتنظيم الياف منتقل شده و در براساس استاندارد لازم، تغييرات صورت مي پذيرد.

در ادامه به علت توزيع يکنواختي ضخامت کيک الياف، لازم است دهانه پرس”باز” شود که اصطلاحاً نياز به پيش پرس کاملاً محسوس بوده و معمولاً از پرس هاي تسمه اي پيوسته استفاده مي شود تا ضخامت از حد مجاز تجاوز ننمايد سپس جهت اندازه بري (قطع زني) الياف به قطعات بطول مورد نظر هدايت مي شوند که اين عمليات در قسمت زير اره بريده مي شوند و قسمت بريده شده به کمک سيستم پنوماتيک ادامه مسير داده تا به ايستگاه پرس وارد شوند در نتيجه تخته ها يکي يکي به ايستگاه وارد شده و بطور همزمان بداخل پرس انتقال مي يابند که دستگاه Stacking انجام وظيفه مي نمايد معمولاً سيکل پرس کوتاه بوده و درجه حرارت به حدود 4000 درجه فارنهايت مي رسد در واقع يکي از روشهاي متداول که صرفه اقتصادي داشته، استفاده از پرس ها پيوسته يا “Continuous Press” بوده که بشکل استوانه در حال چرخش طراحي گرديده است (تحت حرارت) بنابراين هنگام چرخش استوانه کيک الياف بوسيله يک تسمه فولادي بر روي آن فشرده مي شود و معمولاً فشار وارده بستگي به کشش اعمال شده بر روي تسمه فولادي خواهد داشت که اين فشار به کمک رول کششي تنظيم مي گردد.

عمليات سمباده زني

به منظور تکميل اوليه محصول نيمه ساخته مي بايست عمليات سمباده زني يک يا دو سطح تخته فيبر صورت پذيرد که لازم است جهت روکش کردن و پرداخت سطحي، ناهمواري و تغييرات و تلرانس ضخامت را يکنواخت نمود (1/0 ±) همچنين اقدام بعدي اندازه بري طولي و عرضي است (کناره ها) که پس از انجام موارد فوق و توليد يک محصول متناسب به نياز مصرف کنند و درخواست مشتريان، عمليات بسته بندي در جهت حمل و نقل و نگهداري آسانتر صورت مي پذيرد. ضمناً اقدامات زير در جهت ارزش افزوده بيشتر و اخذ سهم بازار قابل توجه، توصيه مي گردد ويابه عبارت ديگردر تکميل عمليات مونتاژ کاري موارد ذيل صورت مي پذيرد:

- روکش کردن MDF

- استفاده از پوشش پلي استر و کاغذ ملامينه

- ابزار زني و فرر زني

- فارسي زني

- فرر زني کنارها (لبه ها و داخلي)

- تعبيه اتصال قطعات متناسب با نوع و کيفيت محصول نهايي

- مونتاژ سرد و بهره جويي از چسب ها

- استفاده از ميخ چوبي به همراه چسب (در صورت صرفه اقتصادي)

- بهره جويي از ميخ و منگنه

- تعبيه مکاني جهت کاربري گيره ها و ساير اتصال دهنده ها

- روکش کردن لبه ها

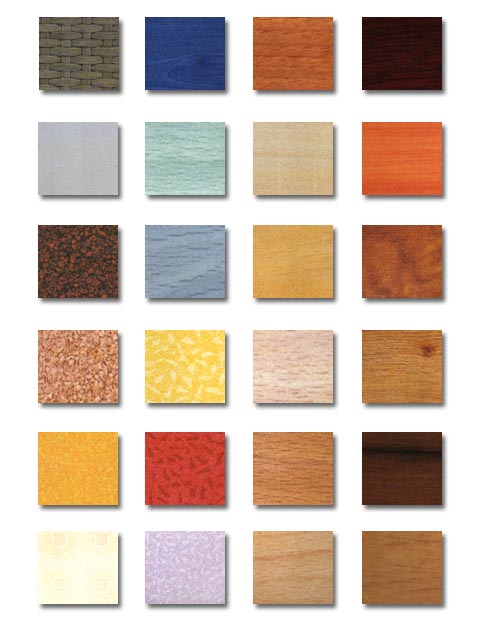

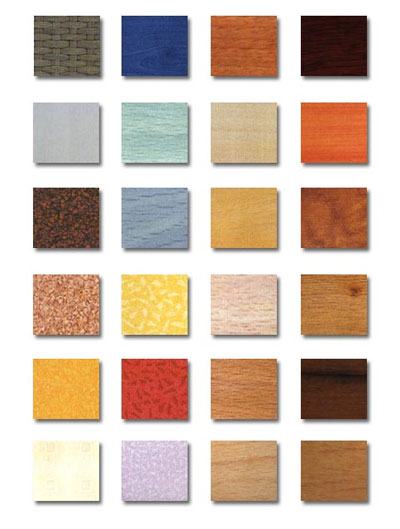

روکش کردن سطح

به منظور افزايش مقاومت MDF و نزديک شدن اين فاکتور به چوب طبيعي مي توان از عمليات روکش کردن سطح با کاغذهاي لمينه با سرعت سخت شدن سريع استفاده نمود و اين عمليات زماني شرايط مطلوب را حاصل مي نمايند که در حين فرآيند توانسته باشيم. توزيع و يکنواختي دانسيته، يکنواختي ضخامت در سطح را کاملاً رعايت کرده باشيم. معمولاً جهت روکش کردن از کاغذهاي آغشته نظير کاغذهاي آغشته شده به پلي استر، فنليک و ملامين استفاده مي نمايند. و جهت رسيدن به شرايط ايده آل مي بايست توجه نمود که رطوبت تخته فنير بيش از 7 – 6 درصد تجاوز ننمايد زيرا عبور بخار آب از اين نوع کاغذها به سختي صورت گرفته مي گيرد.

MDF هاي نسل جديد Ecological پيشرفته

اين نوع MDF ها اکولوجيکال يا دوست محيط زيست بوده و فاقد هر نوع ماده سمي ، فرماليدهيد و اوره و فنول و غيره مي باشد.

اين MDF ها از نوع چوب هاي مصنوعي نسل جديد پيشرفته ضد آتش ، ضد آب با مقاومت 5 برابر MDF نسل قديم فشرده تر و کاملا بهداشتي مي باشند. متاسفانه در ايران تاکنون از اين نوع MDF کمتر وارد شده است و فقط يک کارخانه در حال احداث نسبت به وارد کردن تجهيزات و خط توليد اين نوع MDF اقدام نموده است ، که به زودي محصولات آن به بازار عرضه خواهد شد.

اين کارخانه با بکارگيري نانو تکنولوژي قادر است MDF هاي فوق پيشرفته را با خواص ويژه آب گريزي، آنتي باکتريال ، ضد خش ، و دوام بيشتر را در صورت سفارش مشتري توليد نمايد. توليدات اين کارخانه بر اساس آخرين تکنولوژي به ابعاد استاندارد 2440× 1220 ميليمتر و از اقطار 3 تا 60 ميليمتر مي باشد.

ام دي اف به انواع مختلفي تقسصيم مي شود که به شرح زير است:

MDF نازک:

اين تختهها به کلاسهاي خيلي نازک از 5/2 تا 6 ميلي متر و 4 تا 6 ميلي متر تقسيم ميشود. از موارد کاربرد عمومي MDF هاي نازک، کف کشوها، پشت کابينت ها، رويه درها و… مي باشد. تمام رو سازي قابل انجام روي MDF معمولي روي MDF نازک نيز اجرا ميشود. از ساير موارد کاربرد MDFهاي نازک عبارتند از: ديوار کوب ها، پوشش هاي سقف، غرفه هاي نمايشگاهي، صنايع اتومبيل سازي، رويه لاستيک زاپاس(يدک) پشت صندلي، رويه در، توليد تخته هاي انحناء دار و … مي باشد.

MDF ضخيم :

MDF هاي ضخيم طبق استاندارد به کلاسهاي 45-30 ميلي متر و 60-45 ميلي متر تقسيم شده اند و جهت ساخت سازه هاي معماري، ستونها، پايه هاي ميز ، طاقها، رويه کاري (کابينت)، کف نيمکت و کلا” مواردي که صفحات ضخيم و بزرگ با خواص ماشين کاري (خصوصا” عميق) مسطح و با سطوح صاف نياز است ، استفاده مي شوند.

MDF با وزن مخصوص بالا:

MDF هاي استاندارد معمولي با ضخامتهاي 19-12 ميلي متر معمولاً داراي چگالي 650 تا 800 kg/m هستند. چگالي هاي بالاتر يعني بالاي 800 نيز توليد و عرضه مي شود. در واقع با اضافه کردن فيبر، چسب و فشار در حين پروسه توليد اوراق سنگين تر توليد مي شود، افزايش چگالي، قابليت هاي ماشين کاري و سطح سازي (رنگ، روکش و…) را افزايش ميدهد و نيز خصوصيات مکانيکي و فيزيکي MDF نيز بهبود مي يابد. از موارد استفاده اين نوع MDF هاي سنگين (HDF) عبارتند از: کف پوشها، پله ها، قفسه هاي صنعتي، ميز کار و…

MDF با وزن مخصوص پائين:

MDF با وزن مخصوص 550 تا 650 kg/m و ULDF با وزن مخصوص زير 55 kg/m ،جهت استفاده در مواردي که وزن کمتر مورد نياز است و نيازي به استحکام بالا وجود ندارد يا در مواردي که خواص عايق صدا بودن مورد نياز باشد توليد و عرضه مي شود. اين MDF ها جهت ساخت پروفيلهاي تزئيني معماري، ساخت غرفه هاي نمايشگاهي و کلاً مواردي که جابجايي با دست مورد نياز است و نيز حمل و نقل و ابزار خوري سريع مورد نياز است، کاربرد دارد.

MDF با روکش هاي تزئيني:

مهمتـرين و غيـر قـابـل تفکيک ترين کاربرد يا آماده سازي MDF جهت کاربرد نهايي، روسازي آن و خصـوصـا” روکش کردن آن مي باشد. انجـام عمليـات روکـش کردن MDF امـروزه جـزء خدمات ضروري توليدکنندگان MDF به خريداران مي باشد، بطوريکه معمولاً اکثر کارخانجات بزرگ توليد MDF داراي خطوط روکشي هم هستند. انواع روکش ها شامل روکش هاي چوبي (گونه هاي مختلف)، کاغذي، ملامينه، PVC و… مي شوند.

MDF هاي قالب گيري شده:

در اين روش تخته MDF به شکل خاصي که در پرس به آن داده مي شود توليد مي شوند مانند رويه درهاي طرح دار و حالت دار. يک تکه MDF يا در کابينت و کشو و پنجره و… اين محصولات را مي توان به راحتي روکش نمود (پرس ممبران) و عرضه بازار مصرف کرد. اخيراً واردات اين رويه درها به ايران در حال رونق گرفتن است.

MDF هاي قابل انعطاف:

بوسيله يک پيش تيمار شيميايي روي MDF با ترکيبات الکالين، مي توان به آن خواص پلاستيک (موقتي) و قابليت انعطاف و شکل پذيري را داد.

ام دي اف هاي خاص:

LDF-HDF ام دي اف با وزن مخصوص بالاي 650-800 کيلوگرم بر متر را HDF يا HIGH Density Fiber Board و ام دي اف هاي با وزن مخصوص 550-650 کيلوگرم بر متر را LDF يا Low Density Fiber board مي گويند. که عموما براي کف ، ساخت پروفيل هاي تزييني معماري و غرفه هاي نمايشگاهي مورد مصرف است.

مقايسه MDF با چوب طبيعي

MDF در مقايسه با چوب طبيعي ساختار يکنواخت بهتري داشته و فاقد گره و رگه مي باشد . اما از نظر کاربرد مثل چوب طبيعي و چوب هاي مصنوعي رشته اي (فيبر ، نئوپان و …) قابل سوراخکاري ، پرداخت ، برش ، چسب کاري ، رنگ پذيري و پيچ و ميخ شدن و روکش شدن است. لذا مثل چوب طبيعي مي تواند کاربرد مشابه اي در درودگري داشته باشد اما نمي تواند پيچ و ميخ را بخوبي چوب طبيعي نگهدارد ، بهترين اتصال برايMDF پيچ و مهره هاي T-NOTS و پيچ هاي خودکار و ميخ هاي مورد مصرف در دستگاه هاي بادي نيوماتيک (Penomatic) مي باشد، يک نوع MDF نسل جديد پيش ساخته قابليت بمراتب بهتري براي پيچ و ميخ کاري دارد.

خصوصيات فيزيکي و مکانيکي MDF

- دامنه وسيع دانسيته (وزن مخصوص) ضخامت و ابعاد قابل توليد از ضخامت 3 ميليمتر تا 60 ميليمتر

- قابليت ابزار خوري و ماشين کاري و سنباده زني و روکش شدن

- ساختار يکنواخت و سطوح صاف و متراکم

- قابليت شکل پذيري و لبه هاي صاف

- عدم وجود معايب چوب (گره ، ترک ، رگه و …)

- قابليت انجام روسازي هاي مختلف از قبيل انواع روکش هاي چوبي و غير چوبي ، رنگ آميزي و غيره

- پايداري ابعاد و مقاومت به فشرده شدن

- زيبايي ظاهري ، طبيعت ملايم و ظرافت و کاملا شبيه چوب

- قيمت مناسب

- تنوع توليد ، سايز شده، روکش شده ، نقش برجسته، قالب گيري شده، ابزار خورده، پروفيل شده ، با دانسيته هاي مختلف، مقاوم در برابر رطوبت ، آب ، آتش ، قارچ و حشره و نهايتا MDF هاي خاص نسوز، واترپروف، آنتي باکتريال، اکولوجيکال، آب گريز و… مي توان توليد نمود.

روش هاي استفاده از MDF در صنعت

MDF به صورت خام يا روکش شده در توليد مبلمان ، کمد ، تخت، کابينت آشپزخانه، جاکتابي، ميز و صندلي ، پوشش ديوار ، پوشش سقف ، انواع قفسه، کف پوش بصورت پارکت و تايل و … ، وايت برد، بيل برد، و هر کجا که چوب و تخته مصرف دارد مصرف مي شود. بيشتر ام دي اف روکش شده يا رنگ شده مورد مصرف دارد بطور خلاصه موارد مصرف عبارتند از :

- ورق هاي خام بدون روکش

- ورق روکش شده و لبه هاي ابزار خورده

- پروفيل هاي روکش شده يا خام

- چسباندن پروفيل هاي ام دي اف روي صفحات

مشخصات فني ام دي اف

4100 × 1830 ميليمتر

3660 × 1830 ميليمتر در ضخامت هاي 3 ، 4 ، 6 ، 8 ، 10 ، 12 ، 16 ، 18 ،

2440 × 1830 ميليمتر 20 ، 25 ، 32 ، 38 ميليمتر

2440 × 1220 ميليمتر

که پرمصرف ترين ضخامت ها 3، 8 ، 12 ، 16 و 18 ميليمتر مي باشد و معمولا ضخامت 32 ميليمتر از چسباندن 2 صفحه 16 ميليمتر حاصل مي شود ابعاد کلاس ام دي اف هاي نسل جديد پيشرفته 2440 × 1220 ميليمتر به ضخامت هاي گوناگون تا 60 ميليمتر مي باشد. ام دي اف 3 ميليمتر براي درب سازي و ام دي اف 5 ميليمتر براي پوشش ديوار مصرف دارد ام دي اف هاي بسيار نازک 1/8 ميليمتر تا 2/5 ميليمتر و از 2/5 تا 6 ميليمتر بر اساس استاندارد EN 622-5 کاربرد هاي مختلف از جمله کف کشوها، پشت کابينت ها ، رويه درب ها و ديوارکوب ها ، پوشش هاي سقف ، غرفه هاي نمايشگاهي ، صنايع اتومبيل سازي ، رويه لاستيک زاپاس ، پشت صندلي ، توليد تخته هاي انحنا دار و غيره دارد.

ام دي اف هاي ضخيم طبق استاندارد EN 622-5 به کلاس هاي 30-45 ميليمتر و 45- 60 ميليمتر تقسيم مي شود و جهت ساخت سازه هاي معماري ، ستون ها ، پايه هاي بنر ، طاقها ، رويه کاري کابينت ، کف نيمکت و غيره است.

استاندارد هاي ام دي اف از نظر مقدار مصرف فرماليدهيد (Formaldehyde)

مقدار انتشار فرماليدهيد بصورت بخار اوره از ام دي اف هاي نسل قديم (معمولي) بسته به مقدار و نوع چسب متفاوت است براساس استاندارد EN 622-1 کلاس E2 مقدار انتشار فرماليدهيد ام دي اف نبايد بيشتر از 300 ميليگرم در يکصدگرم ام دي اف باشد.

اين کلاس ام دي اف قابل کاربرد در مبلمان و داخل خانه بشرط تهويه کامل و مناسب است.

براساس استاندارد EN 622-1 کلاس E1 مقدار انتشار فرماليدهيد مي بايست 9 ميليگرم در هر يکصد گرم باشد. تا اين ام دي اف قابل مصرف در مکانهاي مسکوني باشد.

در مناطق مرطوب و گرم يا مکانهاي خاص مثل مدرسه ها ، بيمارستان ها ، خوابگاه ها و اطاق کودک بايد مقدار انتشار فرماليدهيد از اين مقدار نيز کمتر بوده و يا از ام دي اف بدون فرماليدهيد نسل جديد پيشرفته اکولوجيکال استفاده نمود.

مقاومت در برابر رطوبت:

توليد ام دي اف با خاصيت مقاوم در برابر رطوبت (ام دي اف نسل قديم) براي رطوبت نسبي محيط حداکثر 80 % با بهبود چسب اوره فرماليدهيد وسيله جايگزين کردن نوعي چسب ضد رطوبت بجاي فرماليدهيد انجام مي شود که باز مقاومت در برابر رطوبت نسبي است.

در MDF نسل جديد پيشرفته زيست محيطي MDF صددرصد ضد رطوبت است بطوريکه حتي با چند روز و هفته غرقه در آب بودن يا در محيط مرطوب قرار گرفتن جذب رطوبت نخواهد داشت . دو کلاس براي MDFنسل قديم در رابطه با مقاومت در برابر رطوبت وجود دارد يک ام دي اف H بر اساس استاندارد EN622-S براي استفاده در مصارف عمومي در محيط مرطوب و ديگري ام دي اف HLS که اوراق متحمل بار در محيط مرطوب مي باشد.

موارد استفاده MDF مقاوم علاوه بر مناطق مرطوب در مبلمان حمام و دستشويي و کابينت دور ظرفشويي ، کف پوشها ، پنجره ها ، پله ها ، بيل برد ها و … است.

اما MDF نسل جديد پيشرفته زيست محيطي را مي توان حتي در ديوار داخلي حمام نيز کار کرد.

مقاوم در برابر حشرات و قارچ ها:

در MDF نسل قديم (معمولي) با پوشش هاي ضد آتش يا نمک هاي خاص ضد آتش MDF را تيمار مي کنند موارد مصرف اين نوع تخته ها ، پوشش ديوارها، پارتيشن ها ، قفسه فروشگاه ها و غيره است . اما MDF نسل جديد پيشرفته زيست محيطي مي تواند آتش مستقيم را تحمل نموده و کاملا ضد آتش ، عايق حرارت ، رطوبت ، قارچ و حشرات مي باشد.

چگونه MDF استاندارد با فرماليدهيد کم را از MDF غير استاندارد تشخيص دهيم؟

1- نظر باينکه رنگ رزين فرماليدهيد بعد از ترکيب با خورده چوب متمايل به کهربايي مي گردد با نگاه کردن به گوشت تخته MDF از پهلو هر چه رنگ چوب روشن تر و نزديک تر به سفيدي باشد MDF حاوي فورماليدهيد کمتري است.

2- درخواست برگ استاندارد از فروشنده يا وارد کننده ، اين امر بيشتر مربوط به گمرک و مسئولين و محيط زيست مي گردد.

3- ابعاد MDF به خصوص عرض MDF : عرض MDF استاندارد مي بايست 1220 ميليمتر و طول آن مي تواند از 2440 ميليمتر تا 4500 ميليمتر حتي تا 7000 ميليمتر متغير باشد. اما مهم عرض ثابت 12200 ميليمتر است که کارگر با دست کشيده بتواند دو لبه MDF را لمس و جابجا نمايد ، عرض کمتر موجب خستگي بيشتر ماهيچه ها و عرض بيشتر موجب کشيدگي ماهيچه ها و آسيب به کمر و پشت مي گردد.

عرض MDF هاي بزرگتر 1830 ميليمتر ، 2070 ميليمتر ، 2100 ميليمتر مربوط به نسل قديم MDF بوده که در ابتداي توليد ماشين آلات با الگوگيري از ماشين آلات فيبر و نئوپان طراحي و عرض مورد تائيد آنها بکار گرفته مي شد.

متاسفانه در ايران چون اکثر نياز بازار از طريق واردات تامين مي گردد( بالغ بر 150 هزار تن در سال) اکثر وارد کنندگان جهت تامين سود بيشتر محصولات غيراستانداردي را که در بازار مبدا خريدار ندارد و به کشورهاي جهان سوم صادر مي نمايند وارد کرده و متاسفانه وانمود کرده اند که بهترين MDF ها در سايزهاي بزرگ با عرض 1830 ميليمتر و 2070 ميليمتر و 2100 ميليمتر ميباشد. در حاليکه استاندارد MDF نسل هاي جديدتر عرض 12200 ميليمتر را بهترين گزينه براي کاربري و سلامت کارکنان در جابجايي آن ميداند، گرچه سايزهاي بزرگتر نيز موارد مصرف خود را دارد.

4- قطعه اي از MDF را در آب غرقه کنيد MDF هاي نسل جديد جاذب آب نبوده و آب کمتري را بخود جذب مي کند حتي بعد از 24 ساعت غرقه بودن چندان تغيير وزني ندارند ، جذب آب MDF نسل قديم 10% و MDF نسل جديد کمتر از 7.22% مي باشد.

5- تغيير رنگ- MDF حاوي فرماليد هيد بيشتر در آب تغيير رنگ مي دهد در حاليکه MDF با فرماليدهيد کمتر ، تغيير رنگ کمتري دارد.

ضريب تغيير رنگ Decloroation level براي MDF استاندارد نسل قديم بالاتر از 2≥ و براي MDF نسل جديد بدون فرماليدهيد (Ecological advance new Generation MDF) صفر است.

6- آتشگير بودن- عايق حرارتي: MDF نسل قديم هر چه مقدار رزين بيشتري داشته باشد آتشگيرتر بوده و عايق حرارتي ضعيف تري است در حاليکه MDF نسل جديد بويژه MDF نسل جديد پيشرفته زيست محيطي که از سال 20088 به بازار عرضه شده است و بدون فرماليدهيد مي باشد ضد آتش بوده و کاملا نسوز ، ضد آب ، عايق رطوبت ، عايق حرارت و با ويژگي هاي خاص مي باشد.

خوشبختانه در ايران براي اولين بار يک کارخانه در حال تاسيس جهت توليد ورقهاي MDF نسل جديد پيشرفته زيست محيطي Ecological advance new generation MDF آماده به کار مي باشد که محصولات آن بزودي به بازار ايران عرضه خواهد شد.

توليدات اين کارخانه علاوه بر MDF نسل جديد شامل انواع ديوارپوش ها ، کف پوش ها ، پارکت، ورق هاي موجدار شيرواني ، پوشش روي سقف و طرح سفال رنگي زيست محيطي بدون فرماليدهيد ، ضد آتش ، ضد آب حتي قابل نصب در حمام و مناطق گرم و مرطوب ، عايق صدا و الکتريسيته و … مي باشد و به علت نحوه توليد و ماشين آلات پيشرفته قيمت آن از MDF نسل قديم پايين تر خواهد بود.

ورود / ثبت نام

ورود / ثبت نام